Numerische Simulation der Verbrennung fester Brennstoffe in einer Oxyfuel-Atmosphäre

Introduction

Die Simulation von Verbrennungsprozessen fester Brennstoffe geht aufgrund der komplexen Chemie und der Skalenseparation mit erheblichen numerischen Kosten einher. Ein Verständnis der Vorgänge, welches im Rahmen von CFD-Rechnungen gewonnen werden kann, hilft beispielsweise bei der Auslegung zukünftiger Kraftwerke. Nicht erst seit der Energiewende wird dem Ziel, das klimaschädliche Treibhausgas CO2 zu reduzieren, hohe Priorität eingeräumt. Um die Energie- und Stromversorgung jedoch auch nachhaltig sichern zu können, muss ein Teil des Energiebedarfs auch weiterhin aus fossilen Energieträgern wie Kohle und Erdgas stammen. Die sogenannte Oxyfuel-Technologie stellt für die Realisierung dieser Ziele eine vielversprechende Methode dar. Im Unterschied zu konventionellen fossilen Kraftwerken wird der Brennstoff hier nicht mit Luft, sondern mit einem Gemisch aus Sauerstoff und rezirkuliertem Rauchgas verbrannt. Im Abgas finden sich dann lediglich die beiden Hauptbestandteile Wasser(dampf) und Kohlenstoffdioxid. Letzteres kann dann mit deutlich weniger Aufwand abgeschieden werden und gelangt nicht in die Atmosphäre. Bei dem von der DFG finanzierten Sonderforschungsbereich / Transregio 129 „Oxyflame“, der in Kooperation mit der RWTH Aachen und der Ruhr-Universität Bochum eingerichtet ist, geht es also darum, ein grundlegendes Verständnis für die Oxyfuel-Verbrennung von festen, staubförmigen Brennstoffen zu entwickeln. Insbesondere sind Prozesse, die bei der Verbrennung mit Sauerstoff ablaufen, noch nicht so weit verstanden, dass ein effizienter Einsatz dieser Technologie im industriellen Maßstab möglich ist.

Methods

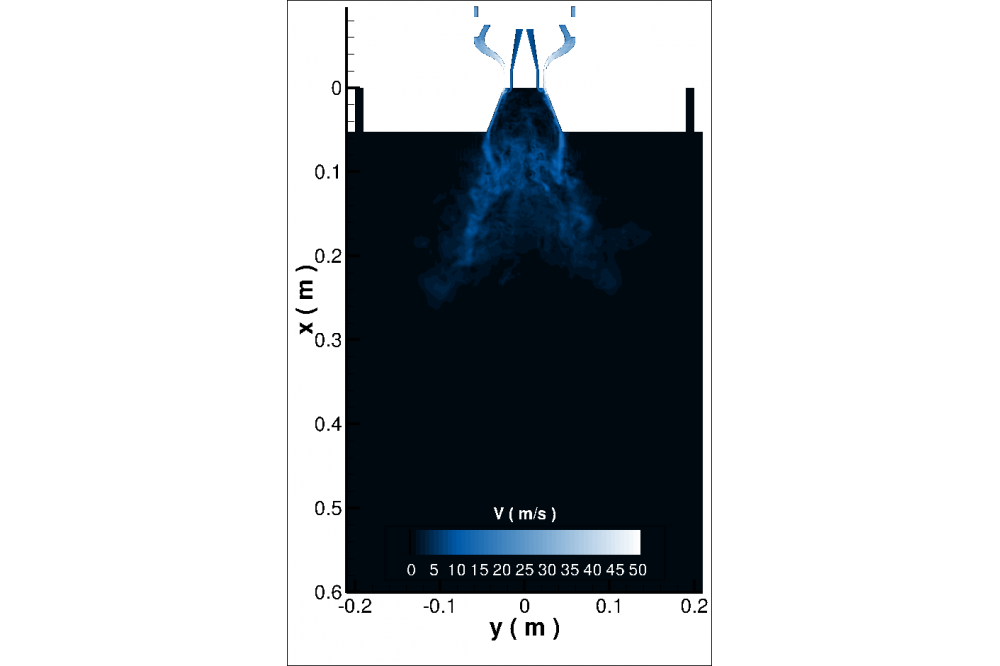

Für die Berechnung der reaktiven Strömung wird der akademische, inkompressible CFD-Code FASTEST verwendet. Dabei wird die Methode der Grobstruktursimulation (Large Eddy Simulation) für eine adäquate Beschreibung des transienten Verhaltens angewendet, die aufgrund der numerischen Kosten erst seit Kurzem im Zusammenhang mit Kohleverbrennung eingesetzt werden kann.[1] Im Vordergrund steht die Kopplung von Modellen, die die zahlreichen Teilprozesse bei der chemischen Umsetzung der Kohle erfassen, mit dem FGM (Flamelet Generated Manifolds) Modell. Letzteres geht auf van Oijen [2] zurück. Die Grundidee dabei ist, die chemischen Prozesse im Vorfeld detailliert zu berechnen und zu tabellieren, um schließlich bei der eigentlichen Simulation mit einem stark reduzierten Satz von Kontrollvariablen auf die Tabelle zugreifen zu können. Mit dieser Methodik können komplexe Nicht-Gleichgewichtseffekte zu akzeptablen numerischen Kosten beschrieben werden. Ihre Anwendung auf heterogene Brennstoffe stellt die besondere Herausforderung dar. Die Modellentwicklung dient dazu, den kompletten Kohleumsetzungsprozess in einem realen Feuerraum simulieren zu können. Aufgrund der langen Verweilzeiten der Partikel sind die Brennräume deutlich größer dimensioniert als diejenigen von Gasflammen, was zu einer erheblichen Skalenseparation führt. Beispielsweise liegen Kohlepartikel und Brennraummaße um bis zu sieben Größenordnungen auseinander. Um dies handhabbar zu machen, sind Verfahren wie Scale Adaptive Simulation (SAS) oder eine lokale Zeitschrittweitenanpassung notwendig. Einen Eindruck des Geschwindigkeitsfeldes in der Nähe des Drallerzeugers liefert die Darstellung. Simulationen dieser Größenordnung (rund 7 Mio. Zellen) erfordern in etwa 100.000 CPU-Stunden bei starker Parallelisierung durch Domain Decomposition. Der Lichtenberg-Hochleistungsrechner leistet hier wertvolle Dienste.